Les prototypes 3D sont essentiels pour la production et les essais de produits, et la fabrication rentable est indispensable à la réussite des entreprises. L'impression 3D est utilisée dans de nombreux secteurs pour toutes sortes de projets, notamment le sport, l'ingénierie aérospatiale, l'architecture, les machines industrielles, les prothèses, les biens de consommation et bien d'autres encore. Ces impressions 3D peuvent servir à de nombreuses fins différentes dans leurs industries respectives, et ces industries ont généralement besoin d'un volume élevé de pièces fabriquées dans des délais courts, à partir de matériaux de qualité et rentables. Ces demandes peuvent être satisfaites plus efficacement par l'impression 3D que par la fabrication traditionnelle.

Pour de nombreuses raisons, la fabrication traditionnelle n'est tout simplement pas une méthode de fabrication rentable. Le seul coût des matériaux pour les changements d'outillage peut s'élever à plus de $100 000. La fabrication traditionnelle comporte des éléments tels que le moulage, l'amortissement de l'outillage, les changements d'outillage et les quantités minimales de commande, qui sont généralement utilisés pour dissimuler les frais d'outillage. Le National Institute of Standards and Technology a indiqué que plus de $537 milliards de dollars étaient immobilisés dans les stocks en 2011 et cette statistique n'a fait qu'augmenter depuis. En outre, les délais de fabrication traditionnels peuvent varier de 3 à 6 mois en fonction de l'article spécifique à produire, du type de moule utilisé et du nombre d'unités nécessaires pour honorer la commande.

L'impression 3D élimine de nombreux inconvénients de la fabrication traditionnelle. L'un des principaux avantages de l'impression 3D est qu'elle permet aux fabricants de produire une ou plusieurs impressions sans facturer chaque pièce individuelle. Cela permet de réduire le coût de l'étape de l'outillage et d'éliminer les quantités minimales de commande qui finissent souvent par grever le budget.

L'impression 3D permet également de réduire les coûts d'exploitation. La plupart des opérations lourdes du processus d'impression 3D sont effectuées de manière autonome par la machine elle-même. La fabrication traditionnelle exige beaucoup d'attention de la part du personnel, ce qui coûte inévitablement de l'argent. L'impression 3D réduit le temps nécessaire à la production de pièces, et les entreprises ne paient que le pourcentage de temps de fonctionnement de la machine par rapport à la quantité de main-d'œuvre et de temps combinés.

Une autre grande partie des économies provient des coûts des matériaux. La production de pièces imprimées en 3D nécessite beaucoup moins de matériaux que la fabrication traditionnelle. Une imprimante très sollicitée (40 à 168 heures par semaine) utilise environ 20 kilogrammes de matériau frais par semaine, sans compter le recyclage de la poudre inutilisée dans la fabrication suivante, ce qui signifie que les 20 kilogrammes de poudre peuvent être réutilisés jusqu'à 10 fois après la première utilisation. Réduire les coûts et la consommation.

Autre avantage non négligeable, l'impression 3D est plus respectueuse de l'environnement que les techniques de fabrication traditionnelles. Elle réduit les émissions de carbone et les déchets en n'imprimant que ce qui est nécessaire. L'impression 3D permet de réduire l'empreinte carbone en diminuant les étapes de transport de la chaîne d'approvisionnement et de livraison qui génèrent du carbone. À titre d'exemple, les pièces produites par la fabrication traditionnelle génèrent environ 14 tonnes d'émissions de CO2, alors que les mêmes pièces imprimées en 3D ne génèrent que 0,8 tonne d'émissions. L'expédition de produits et de produits finis par avion représente environ 10 tonnes d'émissions de CO2 de la fabrication traditionnelle. L'impression 3D fonctionne également avec des systèmes moins puissants que les machines de la fabrication traditionnelle.

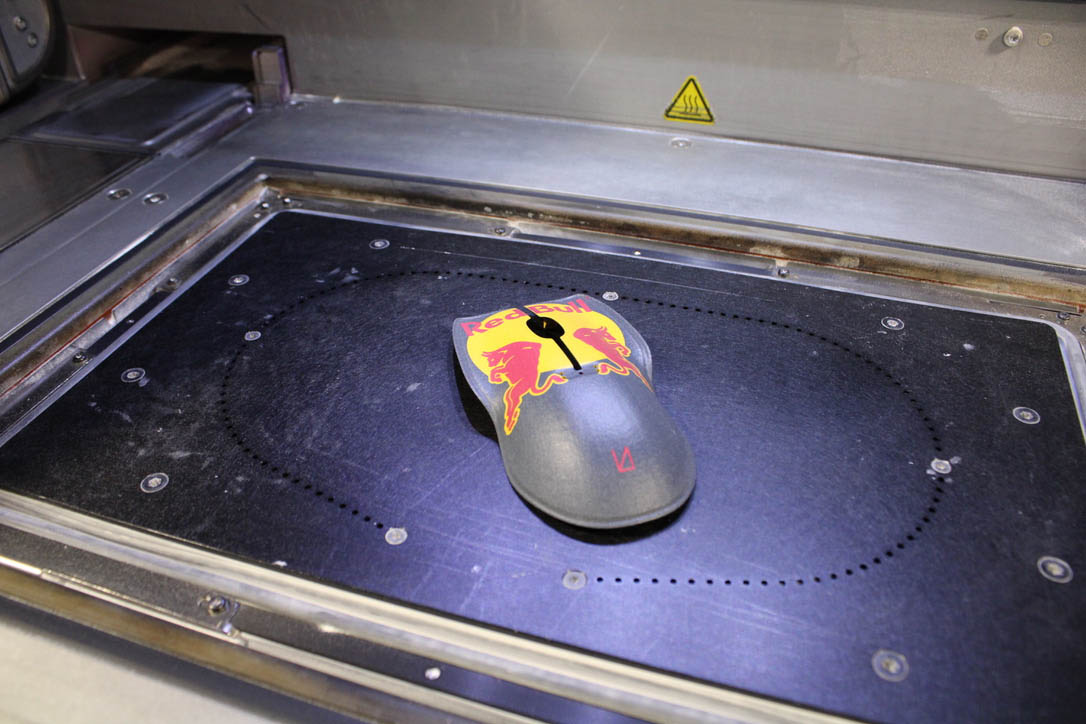

Chez ABCorp, nous gardons tous ces coûts à l'esprit lorsque nous fournissons des services à nos clients. Il y a certaines choses que nous continuons à faire pour nous assurer que nous pouvons continuer à satisfaire toutes les demandes qui nous parviennent. Une technologie comme SolutionIX, qui automatise l'inspection, et le Girbau DY130, qui permet d'appliquer une couleur uniforme, contribuent à rationaliser le processus de fabrication et à réduire les erreurs pendant la production. L'ajout de matériaux tels que le Nylon 11 (PA11) durable, fabriqué à partir de graines de ricin renouvelables, à notre liste complète de matériaux de qualité nous permet d'offrir plus à nos clients que nous ne pouvions le faire auparavant. L'élargissement de notre catalogue des matériaux et en élargissant notre les pratiques de fabrication additive nous permet d'aider plus facilement nos clients à répondre à leurs besoins en matière de fabrication et de maintenir les coûts de production à un niveau minimum.